- Pengarang Alex Aldridge [email protected].

- Public 2023-12-17 13:46.

- Diubah suai terakhir 2025-06-01 07:37.

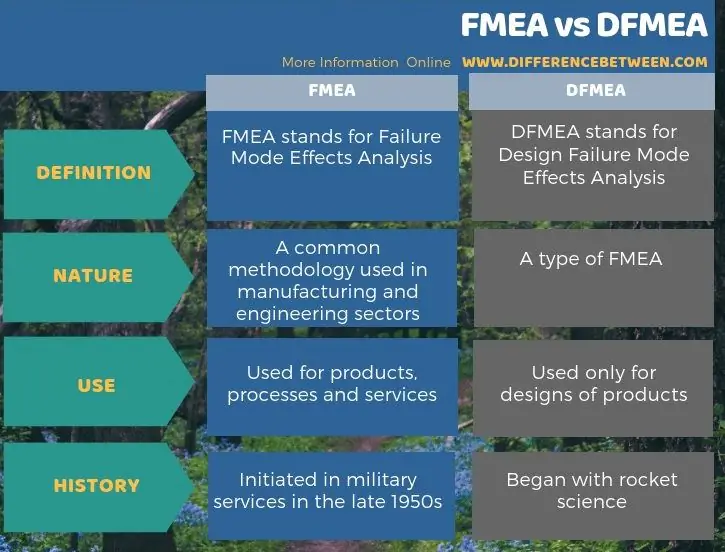

Perbezaan utama antara FMEA dan DFMEA ialah FMEA digunakan untuk produk, proses dan perkhidmatan dalam organisasi manakala DFMEA hanya digunakan untuk reka bentuk produk.

Terdapat dua jenis FMEA (Analisis Kesan Mod Kegagalan): DFMEA dan PFMEA. DFMEA bermaksud Analisis Kesan Mod Kegagalan Reka Bentuk manakala PFMEA bermaksud Analisis Kesan Mod Kegagalan Proses. Selain itu, FMEA ialah metodologi biasa yang boleh kita perhatikan dalam sektor pembuatan dan kejuruteraan; mereka mengurangkan kemungkinan kegagalan sistem mereka serta kos operasi dan reka bentuk.

Apakah FMEA?

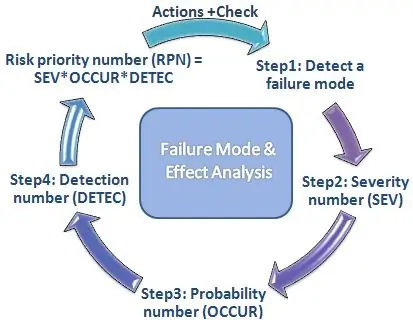

FMEA bermaksud Analisis Kesan Mod Kegagalan. FMEA ialah pendekatan langkah-bijak untuk mengenal pasti semua kemungkinan kegagalan dalam reka bentuk, kegagalan dalam operasi atau proses pemasangan, atau produk atau perkhidmatan. Metodologi FMEA mengkategorikan semua kegagalan berdasarkan kemungkinan dan keterukan kegagalan. “Mod kegagalan” merujuk kepada sebarang kecacatan atau ralat dalam reka bentuk, proses atau item, yang menjejaskan pelanggan. Sementara itu, analisis kesan merujuk kepada kajian akibat kegagalan.

Selain itu, FMEA mendokumenkan pengetahuan dan tindakan sedia ada yang berkaitan dengan risiko kegagalan dan menggunakannya untuk penambahbaikan berterusan. FMEA biasanya bermula pada peringkat awal reka bentuk teori dan berterusan sepanjang jangka hayat produk atau perkhidmatan.

Selain itu, FMEA ialah pendekatan proaktif yang mengenal pasti punca yang berpotensi sebelum ini supaya kesilapan besar boleh dibetulkan sewajarnya untuk mengelakkan kesilapan besar. Aplikasi ini digunakan secara meluas dalam sektor pembuatan.

FMEA digunakan dalam situasi berikut:

1. Sebelum melancarkan proses, produk atau perkhidmatan baharu.

2. Apabila menggunakan proses, produk atau perkhidmatan sedia ada dengan cara baharu

3. Sebelum membangunkan pelan kawalan untuk proses baharu atau diubah

4. Sebagai penambahbaikan berterusan untuk proses sedia ada

5. Apabila aduan atau kegagalan berulang dilaporkan dalam produk, proses atau perkhidmatan sedia ada

6. Semakan tepat pada masanya sepanjang hayat proses, produk atau perkhidmatan

Apakah DFMEA?

DFMEA bermaksud Analisis Kesan Mod Kegagalan Reka Bentuk. Metodologi ini boleh mengenal pasti potensi kegagalan dalam reka bentuk produk pada peringkat pembangunan. Malah, DFMEA pertama kali digunakan dalam sains roket untuk mengelakkan kegagalan. Hari ini, banyak industri menggunakan metodologi ini untuk mengenal pasti risiko, mengambil langkah balas dan mencegah kegagalan. Dalam kebanyakan contoh, jurutera menggunakan ini sebagai prosedur untuk meneroka kemungkinan kegagalan reka bentuk dalam situasi dunia sebenar.

Pertama, DFMEA mengenal pasti semua fungsi reka bentuk, mod kegagalan dan kesannya terhadap pengguna dengan kedudukan keterukan yang sepadan. Seterusnya, ia mengenal pasti punca utama dan mekanisme kegagalan yang mungkin berlaku. Kedudukan tinggi boleh menyebabkan tindakan untuk mengelakkan atau meminimumkan punca mewujudkan mod kegagalan. Selepas menjalankan tindakan yang disyorkan untuk kegagalan yang dikenal pasti, langkah seterusnya adalah membandingkan nilai RPN sebelum dan selepas. RPN bermaksud Nombor Keutamaan Risiko, iaitu pendaraban Keterukan, Kejadian dan Pengesanan.

Selain itu, alat utama yang digunakan untuk DFMEA ialah matriks DFMEA. Matriks ini membentangkan struktur untuk menyusun dan mendokumenkan maklumat berkaitan termasuk spesifikasi teknikal, tarikh keluaran, tarikh semakan dan ahli pasukan. Secara amnya, DFMEA ialah kerja berpasukan kepakaran teknikal dan biasanya termasuk pasukan merentas fungsi. Tambahan pula, DFMEA tidak bergantung pada kawalan proses untuk mengatasi kemungkinan kegagalan reka bentuk.

Apakah Hubungan antara FMEA dan DFMEA?

FMEA ialah metodologi generik Analisis Kesan Mod Kegagalan. DFMEA ialah sejenis analisis kesan mod kegagalan (FMEA) yang dijalankan untuk reka bentuk produk pada peringkat pembangunan reka bentuk. Kedua-duanya menilai kemungkinan kegagalan, tahap keterukan risiko, kawalan sedia ada, pengesyoran dan penambahbaikan selepas tindakan yang disyorkan.

Selain itu, objektif utama analisis kesan mod kegagalan adalah untuk mengurangkan atau mengelakkan kesilapan besar produk, proses atau perkhidmatan, yang akhirnya akan menurunkan kos reka bentuk atau operasi.

Apakah Perbezaan Antara FMEA dan DFMEA?

FMEA ialah istilah biasa untuk analisis kesan mod Kegagalan manakala DFMEA ialah sejenis FMEA. Tambahan pula, perbezaan utama antara FMEA dan DFMEA ialah aplikasinya. Metodologi FMEA digunakan untuk produk, proses dan perkhidmatan dalam organisasi manakala DFMEA hanya digunakan untuk reka bentuk produk.

Ringkasan - FMEA lwn DFMEA

Perbezaan utama antara FMEA dan DFMEA ialah FMEA bermaksud Analisis Kesan Mod Kegagalan dan ia adalah asas metodologi manakala DFMEA bermaksud Analisis Kesan Mod Kegagalan Reka Bentuk dan ia adalah sejenis FMEA.